Kiến thức chuyên môn

Tại Sao Hiệu Chuẩn Thiết Bị Là Yếu Tố Sống Còn Trong Ngành Hóa Chất?

Trong ngành hóa chất, độ chính xác không phải là một lựa chọn, mà là yêu cầu bắt buộc. Một sai số nhỏ trong đo lường có thể dẫn đến thất bại của cả một lô sản xuất, gây nguy hiểm cho an toàn lao động và làm suy giảm uy tín thương hiệu. Đó là lý do tại sao hiệu chuẩn thiết bị lại trở thành một quy trình sống còn.

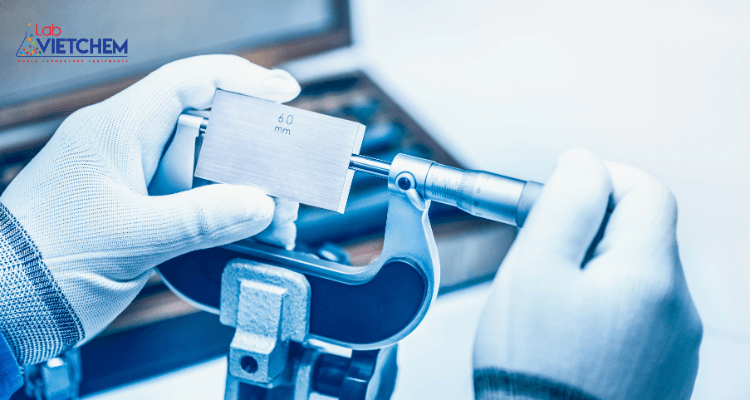

Hiệu chuẩn là quá trình so sánh và điều chỉnh một thiết bị đo lường (như máy đo pH, cân điện tử, nhiệt kế) với một tiêu chuẩn đã được công nhận để đảm bảo kết quả đo luôn chính xác. Hãy cùng phân tích tầm quan trọng và các bước thực hiện hiệu quả.

Đảm Bảo Độ Chính Xác Tuyệt Đối và Tin Cậy

Hiệu chuẩn giúp thiết bị đo lường cho kết quả chính xác, giảm thiểu sai số, đảm bảo tính nhất quán trong mọi quy trình từ phòng thí nghiệm đến sản xuất, là nền tảng cho chất lượng và độ tin cậy của sản phẩm.

Lợi ích cốt lõi của hiệu chuẩn là đảm bảo thiết bị đo lường cho ra kết quả đáng tin cậy, giảm thiểu sai số.

Trong một phòng thí nghiệm hóa chất, việc đo lường sai các thông số quan trọng như áp suất, nhiệt độ, hay khối lượng có thể làm hỏng toàn bộ thí nghiệm hoặc tạo ra sản phẩm không đạt chuẩn. Ví dụ, trong quá trình chuẩn độ, một chiếc pipette hoặc buret không được hiệu chuẩn sẽ cung cấp kết quả nồng độ không chính xác. Theo nghiên cứu từ ISO (Tổ chức Tiêu chuẩn hóa Quốc tế), sai số đo lường có thể gây thiệt hại hàng triệu USD mỗi năm nếu không được kiểm soát.

Các bước thực hiện:

- So sánh với chuẩn: Sử dụng các thiết bị chuẩn (traceable standard) để đối chiếu với thiết bị cần hiệu chuẩn.

- Ghi nhận và điều chỉnh: Ghi lại mọi sai lệch và thực hiện điều chỉnh theo hướng dẫn của nhà sản xuất hoặc đơn vị hiệu chuẩn.

Tuân Thủ Nghiêm Ngặt Tiêu Chuẩn Ngành

Hiệu chuẩn định kỳ là yêu cầu bắt buộc để tuân thủ các tiêu chuẩn như ISO 17025, GMP, giúp doanh nghiệp tránh các vi phạm pháp lý, vượt qua các cuộc thanh tra và duy trì chứng nhận chất lượng.

Nhiều ngành công nghiệp, đặc biệt là hóa chất, dược phẩm, và thực phẩm, phải tuân thủ các tiêu chuẩn khắt khe như ISO 17025, GMP, hoặc các quy định về ghi nhãn hóa chất theo GHS. Hiệu chuẩn định kỳ là bằng chứng cho thấy doanh nghiệp tuân thủ các quy định này.

Mỗi lô sản phẩm xuất xưởng thường đi kèm với COA (Certificate of Analysis), và tính hợp lệ của COA phụ thuộc trực tiếp vào độ chính xác của các thiết bị đã được hiệu chuẩn. Ví dụ, FDA (Cục Quản lý Thực phẩm và Dược phẩm Mỹ) yêu cầu hiệu chuẩn định kỳ cho thiết bị sản xuất thuốc (2024).

Các bước thực hiện:

- Lên lịch định kỳ: Xây dựng kế hoạch hiệu chuẩn (hàng quý, 6 tháng, hoặc hàng năm) dựa trên tần suất sử dụng và yêu cầu của ngành.

- Lưu trữ chứng chỉ: Giữ lại tất cả chứng chỉ hiệu chuẩn từ các đơn vị được công nhận để phục vụ cho việc đánh giá chất lượng và thanh tra.

Kéo Dài Tuổi Thọ Thiết Bị và Tối Ưu Chi Phí

Hiệu chuẩn định kỳ giúp phát hiện sớm các lỗi tiềm ẩn, cho phép bảo trì phòng ngừa kịp thời, từ đó kéo dài tuổi thọ thiết bị và giảm đáng kể chi phí sửa chữa đột xuất.

Hiệu chuẩn không chỉ là điều chỉnh, mà còn là một hình thức “khám sức khỏe” cho thiết bị. Quá trình này giúp phát hiện sớm các dấu hiệu hao mòn hoặc hư hỏng tiềm ẩn ở các bộ phận như cảm biến, màn hình…

Theo báo cáo từ NIST (Viện Tiêu chuẩn và Công nghệ Quốc gia Mỹ), bảo trì dựa trên hiệu chuẩn có thể giảm tới 30% chi phí hỏng hóc thiết bị (2023). Việc này giúp kéo dài đáng kể vòng đời của các thiết bị đắt tiền như nhiệt kế phòng thí nghiệm hay máy quang phổ.

Các bước thực hiện:

- Kiểm tra vật lý: Đánh giá tình trạng bên ngoài của thiết bị (cáp, cảm biến) trước khi hiệu chuẩn.

- Bảo trì sau hiệu chuẩn: Thực hiện các hoạt động bảo trì cần thiết (làm sạch, thay thế linh kiện) ngay sau khi có kết quả.

Đảm Bảo Chất Lượng Sản Phẩm Đồng Nhất

Hiệu chuẩn đảm bảo mọi thông số đo lường trong sản xuất (nhiệt độ, áp suất, khối lượng) đều chính xác, giúp ngăn ngừa sản phẩm lỗi, tiết kiệm nguyên liệu và duy trì uy tín thương hiệu.

Trong sản xuất, chất lượng sản phẩm là yếu tố quyết định. Sai lệch từ thiết bị đo có thể dẫn đến sản phẩm lỗi hàng loạt. Ví dụ:

- Nồng độ axit clohidric (HCl) không đạt 32% như công bố.

- Độ tinh khiết của xút vảy (NaOH) không đúng chuẩn.

- Độ pH của đất hoặc dung dịch bị đo sai, ảnh hưởng đến ứng dụng nông nghiệp và xử lý nước.

Hiệu chuẩn đảm bảo mọi thông số đo lường đều chính xác, từ đó tạo ra sản phẩm đồng nhất và chất lượng cao.

Các bước thực hiện:

- Xác định điểm kiểm soát: Nhận diện các thông số đo lường quan trọng nhất trong quy trình sản xuất.

- Hiệu chuẩn thường xuyên: Thực hiện hiệu chuẩn các thiết bị đo lường tại các điểm kiểm soát này trước mỗi ca hoặc lô sản xuất lớn.

Tăng Cường An Toàn Lao Động

Thiết bị không chính xác có thể gây ra những tai nạn nghiêm trọng. Hiệu chuẩn các thiết bị giám sát an toàn (cảm biến áp suất, cảm biến khí) là yếu tố bắt buộc để giảm thiểu rủi ro và bảo vệ con người.

Đây là lý do quan trọng bậc nhất. Một thiết bị không được hiệu chuẩn có thể trở thành mối nguy hiểm chết người. Ví dụ, một cảm biến áp suất sai trong bồn chứa khí amoniac (NH3) có thể không cảnh báo kịp thời, dẫn đến nguy cơ cháy nổ.

Việc tuân thủ các quy định về bảo quản hóa chất và đảm bảo thiết bị giám sát được hiệu chuẩn đúng hạn là nền tảng của một môi trường làm việc an toàn.

Các bước thực hiện:

- Ưu tiên thiết bị an toàn: Các thiết bị giám sát an toàn (cảm biến khí gas, máy đo phóng xạ) phải được ưu tiên hiệu chuẩn hàng đầu.

- Kiểm tra chéo: Sử dụng các thiết bị dự phòng để kiểm tra chéo, đối chiếu kết quả nhằm phát hiện sai lệch bất thường.

Lưu Ý Quan Trọng Khi Hiệu Chuẩn

- Chọn đơn vị uy tín: Luôn chọn các trung tâm hiệu chuẩn được công nhận theo tiêu chuẩn ISO 17025.

- Thiết lập hồ sơ: Quản lý chặt chẽ hồ sơ hiệu chuẩn (ngày thực hiện, kết quả, người thực hiện) cho từng thiết bị.

- Kiểm soát môi trường: Đảm bảo môi trường (nhiệt độ, độ ẩm) tại nơi hiệu chuẩn ổn định vì chúng có thể ảnh hưởng đến kết quả.

Câu Hỏi Thường Gặp (FAQs)

1. Hiệu chuẩn khác với kiểm tra (checking) như thế nào?

Kiểm tra chỉ xác định sai số, trong khi hiệu chuẩn bao gồm cả việc kiểm tra và điều chỉnh để đưa thiết bị trở về độ chính xác theo tiêu chuẩn.

Kiểm tra chỉ đơn giản là xem xét thiết bị có hoạt động không và xác định sai số mà không sửa chữa. Hiệu chuẩn là một quy trình kỹ thuật bao gồm cả việc kiểm tra, so sánh với tiêu chuẩn và điều chỉnh để đưa thiết bị về mức chính xác mong muốn.

2. Tần suất hiệu chuẩn bao lâu là hợp lý?

Thông thường từ 6 đến 12 tháng, tùy thuộc vào khuyến cáo của nhà sản xuất, yêu cầu pháp lý và tần suất sử dụng thiết bị.

Tần suất phụ thuộc vào khuyến cáo của nhà sản xuất, yêu cầu pháp lý và tần suất sử dụng thiết bị. Thông thường là từ 6 đến 12 tháng. Các thiết bị quan trọng hoặc được sử dụng trong môi trường khắc nghiệt có thể cần hiệu chuẩn thường xuyên hơn.

3. Ai được phép thực hiện hiệu chuẩn?

Chỉ các kỹ thuật viên đã qua đào tạo, có chuyên môn hoặc các đơn vị dịch vụ hiệu chuẩn được công nhận (đạt chuẩn ISO 17025) mới nên thực hiện.

Chỉ những kỹ thuật viên đã qua đào tạo, có chuyên môn hoặc các đơn vị dịch vụ hiệu chuẩn được công nhận mới nên thực hiện để đảm bảo tính chính xác và hợp lệ của quy trình. Việc tự ý hiệu chuẩn bởi người không có chuyên môn có thể làm hỏng thiết bị hoặc cho kết quả sai lệch hơn.

Tóm lại, hiệu chuẩn thiết bị không phải là một chi phí, mà là một khoản đầu tư chiến lược. Nó bảo vệ chất lượng sản phẩm, an toàn cho con người và sự phát triển bền vững của doanh nghiệp trong ngành hóa chất.

Nguồn tham khảo:

– ISO 17025:2017 – Yêu cầu chung về năng lực của phòng thử nghiệm và hiệu chuẩn.

– NIST Guidelines on Calibration, 2023.

– FDA Good Manufacturing Practices, 2024.

Người kiểm duyệt nội dung

PGS.TS Đặng Hoàng Phú

Cố vấn chuyên môn cấp cao tại Hóa Chất Doanh Tín. Phó Giáo sư, Giảng viên Khoa Hóa học (ĐH KHTN ĐHQG-HCM) với hơn 10 năm kinh nghiệm nghiên cứu Hóa hữu cơ & Phổ nghiệm.

Xem hồ sơ năng lực & công bố khoa học →